Ak ste ešte nezachytili našu sériu rozhovorov o pokrokovom projekte v Remoske, je ten najvyšší čas. Práve čítate totiž jeho posledný diel venovaný téme IoT (Internet of Things) s Martinom Hummelom, Industry Solution Architektom. Už vieme, že Remoska vďaka technologickej transformácii výroby získala digitalizovaný a zabezpečený IT systém, ktorý zvyšuje jej konkurencieschopnosť a zachováva kontinuitu produkcie. Ako prebiehala jej priemyselná modernizácia z pohľadu komunikačnej a dátovej infraštruktúry či bezpečnosti, ste sa mohli dozvedieť z predošlých interview s našimi kolegami – IT špecialistami na jednotlivé oblasti.

Martin, vieme už, že z moderného IoT má Remoska pod svojou strechou energetický monitoring, konkrétne plynu a elektriny. Ty si sa podieľal na rozbehnutí tohto riešenia. Môžeš nám k tomu povedať niečo viac?

Ide o meranie spotreby plynu a elektriny na výrobných linkách. Čiže nejde o centrálne meranie, ale o meranie per technológia na všetkých strojoch. Ide o zber dát o spotrebe v 15-minútových intervaloch a tieto dáta sú posielané do ich centrálneho systému SCADA, kde sú vyhodnocované spolu s ďalšími dátami z výrobného procesu. Spolu to boli dva vysielače, štyri plynomery a sedemnásť elektromerov.

Taktiež sme riešili monitoring hladiny kondenzátu z kompresorovne. Keď sa robí kompresorom stlačený vzduch, tak vzniká ako vedľajší efekt voda a tento kondenzát je odvádzaný do nádrže. Tú treba z času na čas vyčerpať, aby voda nepretiekla. Takže sme do nádrže dali plavákový senzor. Akonáhle je nádrž naplnená po určitú hladinu, tak to zamestnancov upozorní mailom a oni idú nádrž vyčerpať.

Čo s tými nameranými dátami? Kam sa ukladajú a ako sa ďalej využívajú?

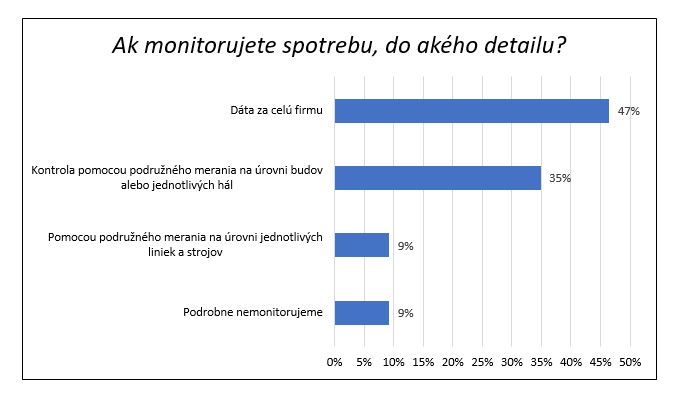

Dáta bežia na prenosovej sieti LoRaWAN, cez ktorú komunikujú všetky senzory. Potom sa ukladajú na network server, komunikácia je šifrovaná cez protokoly. V network serveri sa dáta preložia do „ľudskej reči“. Odtiaľ idú do IoT platformy ThingsBoard, kde dochádza k ich ukladaniu do databázy. Táto platforma je cez centrálne API rozhranie prepojená so SCADA systémom Remosky. V tomto systéme si už Remoska sleduje rôzne analýzy a reporty.

Čiže Soitron zabezpečil senzorickú časť, prenos dát cez LoRaWAN sieť, ukladanie dát, ich pretransformovanie do zmysluplnej podoby a import dát do systému SCADA.

Čo myslíš pod spojením, že „dáta sa preložia do ľudskej reči“?

Dochádza k prepočtu na tzv. skutočný objem plynu a spaľovacie teplo. Čiže nemeriame, koľko kubíkov plynu pretečie, ale meriame koľko kilowatthodín (kWh) energie bolo spotrebovaných. Zobrazená je reálna spotreba plynu v prepočte na kWh energie. Na vysvetlenie uvádzam, že rôzne husté plyny sú dodávané v rôznych tlakoch. Každá technológia používa iný typ tlaku. Čím je tlak vyšší, tým je plyn hustejší a má vyššiu energetickú výhrevnosť. My robíme prepočet na kWh, aby sme sa nezaoberali kubíkmi plynu, ale reálne spotrebovanou energiou.

Plyn je problematický, lebo je výbušný?

Ani nie. Len som tým chcel povedať, že zariadenia, ktoré sme nasadili v Remoske pri plynomeroch, sú konštruované do tzv. potenciálne výbušného prostredia (tzv. Atex zóna 2 pre plyn). Teda spĺňajú všetky bezpečnostné a požiarne normy v prípade jeho úniku.

Keby si mal zhrnúť biznisový prínos pre Remosku, čo by to bolo?

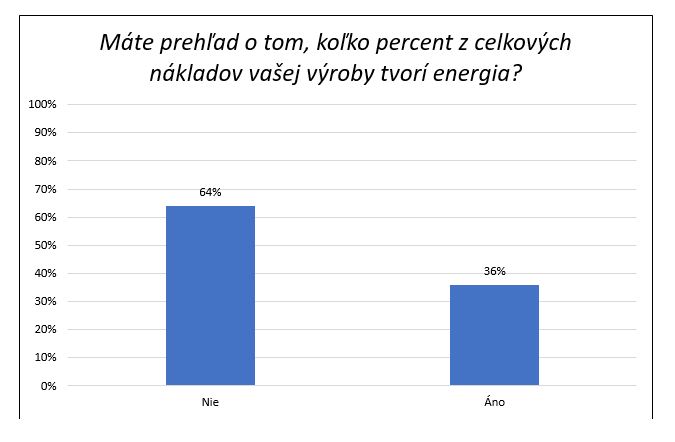

V Remoske majú komplexný prehľad o spotrebe elektriny a plynu na konkrétnu výrobnú linku. Tým, že sú odbery merané priamo na technológii a nie centrálne, tak vedia, aká je energetická náročnosť toho ktorého stroja a môžu si vypočítať náklad na výrobu 1 ks, príp. 1000 ks výrobkov. Vedia presne kvantifikovať podiel energií na cene výrobku. Čiže keď plyn zdražie o 100 % a oni vedia, že plyn predstavuje napríklad 1,5 % z ceny výrobku, tak potom ľahko vypočítajú, o koľko to navýši cenu jednej kuchynskej misy. S tým súvisí efektívne plánovanie výroby a ich flexibilita. Vidia, kedy stroj bežal a kedy nie a môžu to použiť pri plánovaní využitia stroja či odstávok. Vedia si napríklad zrátať, kedy je ekonomicky výhodnejšie vyrábať, či počas prvej, druhej alebo tretej zmeny.

IoT by možno mohlo byť nápomocné aj pri odhalení nežiadúcich únikov elektriny či vody. Alebo sa mýlim?

To určite. Dá sa tak kontrolovať plytvanie energie a identifikovať isté anomálie v spotrebe vody či elektriny. Možno odhaliť napríklad únik elektriny, ak je niektorý stroj v zapnutom režime aj pri odstávkach mimo pracovného času. Prípadne, ak výrobná linka má zrazu vyššiu spotrebu elektriny, pretože niektorý komponent stroja je zle nastavený, poškodený či preťažený. Tiež sa dá napríklad zistiť, že vo fabrike ide celý víkend kompresor a uniká stlačený vzduch. Žiaľ, treba povedať, že továrne majú často tieto dáta, ale ich nepoužívajú a nesledujú. I keď často sa dá touto cestou značne ušetriť.

Aké iné IoT technológie by ešte Soitron mohol ponúknuť výrobným podnikom? Napríklad už spomínané meranie spotreby vody?

Áno, robíme aj to. I keď voda je väčšinou v továrňach meraná centrálne a pre výrobu nie je kľúčová. Skôr je zaujímavé sledovanie spotreby stlačeného vzduchu alebo technických plynov, ako napríklad kyslík, dusík, argón, acetylén. Sú to všetko drahé záležitosti, je to významná nákladová položka pre podnik. Preto monitoring ich úniku určite má význam.

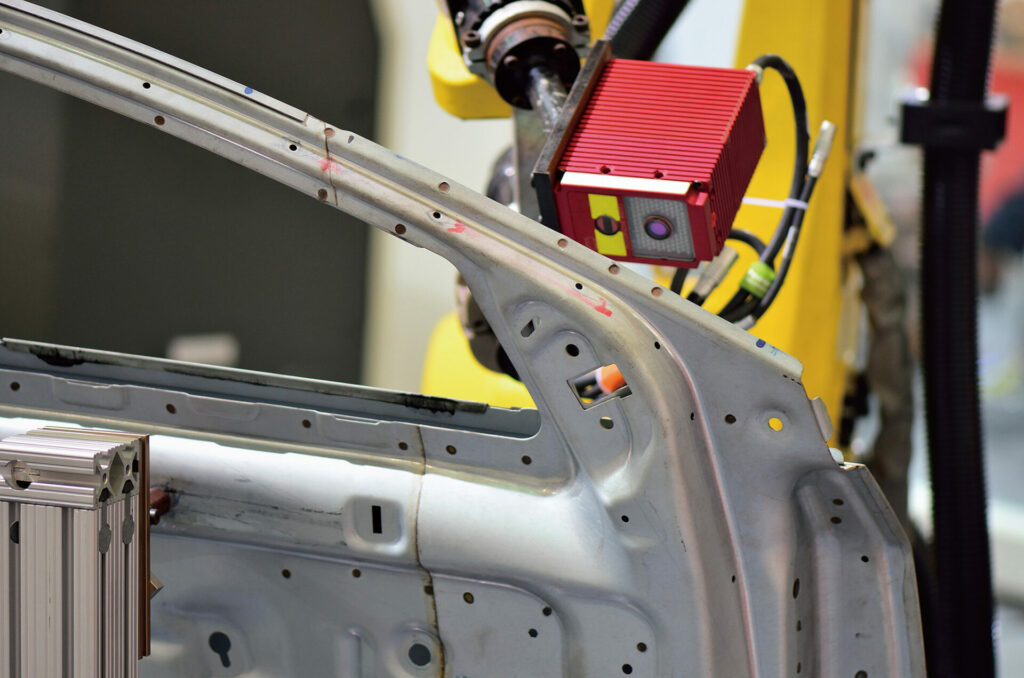

Okrem energetického monitoringu, o ktorom sa tu rozprávame, ponúkame aj prediktívnu údržbu strojov, a to prostredníctvom monitoringu vibrácií a teploty. Zameriavame sa na elektromotory, čiže ide napríklad o odsávanie, pumpovanie, lisovanie. Na motor umiestnime senzor, ktorý sleduje teplotu motora a vibračné charakteristiky. Ak motor začne vykazovať odchýlku od štandardného fungovania, príde upozornenie na údržbu a pracovník ide motor skontrolovať. Takto vieme odhaliť degradáciu motora – poruchu ložiska. V praxi býva najčastejšia porucha väčšinou mimo samotného motora. Alebo býva porucha nie na samotnom motore, ale na tom, čo ho poháňa – prasknutý remeň či pokazená prevodovka. Teda vieme zákazníka nasmerovať, v ktorej časti motora je problém. Naše riešenie vychádza z technickej normy ISO 20816-3:2022, ktorá hovorí o prediktívnej údržbe elektromotorov s výkonom nad 15 kW na základe charakteristiky vibrácií.

Taktiež robíme monitoring hluku. Pomocou senzorov meriame hlučnosť, kontrolujeme účinnosť tlmičov hluku a regulujeme zdroje hluku. Tiež to, aby nedochádzalo k prekročeniu povolenej hranice vzhľadom na zabezpečenie pracovného prostredia neohrozujúceho zdravie zamestnancov.

Určite by som v rámci nášho priemyselného networkingu vyzdvihol aj lokalizačné služby, kde je komunikačný systém fabriky postavený na spoľahlivej a bezpečnej Wi-Fi sieti. Toto unikátne riešenie sme implementovali napríklad v Mondi SCP, výrobcovi papieru a celulózy v Ružomberku, kde slúži na prepravu paliet s tovarom z automatickej baliacej linky do skladu.

Čo bolo z pohľadu IoT na projekte Remoska zaujímavé?

Všetky riešenia, ktoré sme robili v Remoske, sú bežné a nasadzovali sme ich už aj u iných zákazníkov. Zaujímavá je integrálna súčasť všetkého dokopy tým, že idú dáta do systému SCADA. V ňom sa stretávajú súčasne údaje z výroby a energetického manažmentu, čo je netypické. Pre Remosku je to dôležité, lebo tieto dáta môžu využívať nielen na monitoring spotreby energie, ale aj na reporty, analýzy, spätnú kontrolu a plánovanie do budúcnosti.

Čo by si poradil priemyselným podnikom, ak zvažujú realizáciu IT zmien v súvislosti s modernizáciou chodu ich výroby?

Najdôležitejšie pre podnik je, aby fungoval. Teda aby bežala výroba a nedochádzalo k neočakávaným výpadkom výroby. Zákazník sám najlepšie vie, čo mu výrobu najviac ovplyvňuje. Z mojej praxe môžem povedať, že väčšinou to, čo nefunguje, nie sú samotné stroje, ale sú to iné komponenty, bez ktorých linka nevie fungovať, napríklad odsávanie. Keď odíde odsávanie, stojí celá výrobná linka. A pritom odíde len motor na odsávaní za pár tisíc eur, ale je odstavená linka za milión eur. Čiže základ je identifikovať kľúčové miesta, ktorých výpadok spôsobí prerušenie výroby.

Podnik môže investovať do prvotriednej výrobnej linky, ale keď je pred ňou alebo za ňou kritický komponent, ovplyvňuje to celú výrobu. V praxi to býva práve takto. Väčšina fabrík postupne dopĺňa stroje a vymieňajú staré komponenty za nové. Nie ako Remoska, že nakúpila všetko naraz a postavili fabriku na zelenej lúke. Je dôležité myslieť v rámci výroby aj na tie komponenty, ktoré nie sú priamo výrobné, ale ich výpadok by ohrozil produkciu finálnych výrobkov. To môže byť napríklad pieskovačka, lakovačka, odsávačka, ohýbačka, zváračka či pec. Častokrát sa na ne v podnikoch zabúda. Riešia novú linku, robotické ruky, ale filtre a odsávačky sú staré 20 rokov a na ich výmenu nikto nemyslí. Dajú tam novú mašinu a začnú sa im kaziť iné zariadenia, ktoré majú už dlho. Preto by som sa na ich mieste snažil identifikovať z každej časti výrobného procesu komponent, ktorý je kritický.

S čím majú podniky začať, keď sa rozhodli pre digitalizáciu ich výroby? Od čoho sa môžu odraziť, keď nechcú realizovať všetky zmeny naraz?

Netreba mať veľké oči a snažiť sa hneď urobiť všetko. Odporučil by som im, aby začali implementovať riešenia postupne pri veciach, ktoré ich najviac pália. Potom postupne prejsť na tie menej dôležité záležitosti. Veci, ktoré sú vo firme kritické, sa dajú častokrát vyriešiť veľmi jednoducho. S pomerne malým úsilím možno rozbehnúť veľké zmeny. A tie drobné dorábky sú už len také „vyšperkovania“. Nie vždy to platí, ale často áno.

Ďakujem za rozhovor.